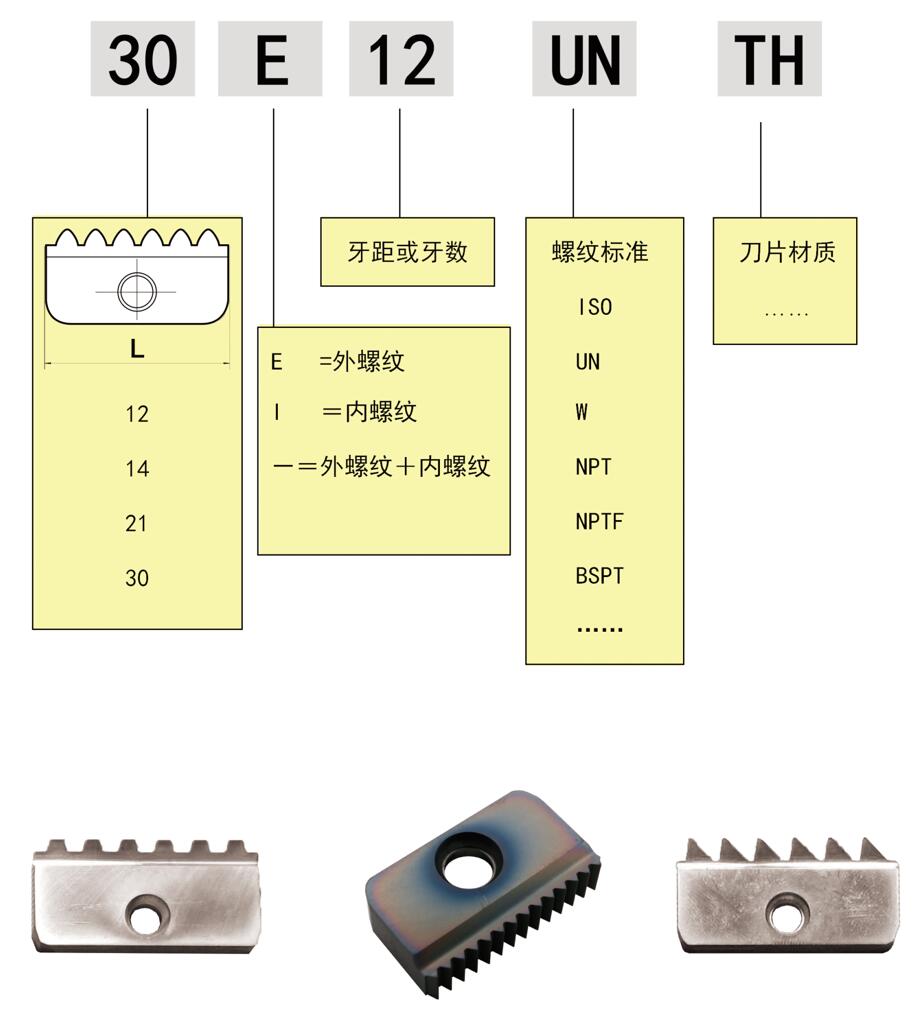

梳齒螺紋銑刀片表示方法

推薦切削參數(shù)表

進給速度:0.05-0.15mm

銑削螺紋注意事項

大多數(shù)情況下剛開始使用時選擇中檔數(shù)值��,對于硬度較高的材料��,減低切削速度���。

床孔加工刀桿懸伸度大時,請降低切削速度和進給速度至原來的20%~40% (取之于工件材料�����,牙距和懸伸量)�。

對于螺距大(牙形不對稱)的必須分粗精銑,材質硬或彈性大���、深徑比大的都需要分2-3刀進行加工�,否則會出現(xiàn)振動大��、表面品質差����、塞規(guī)進不去等問題��。在加工中還要注意螺紋 刀桿的伸出盡量短以增加剛性,減少振動����,提高進給。

刀具選擇步驟

- 根據(jù)待加工螺距選擇刀片

- 選擇回轉直徑de小于被加工尺寸

- 對照上表將符合上面兩條件的刀具按最大刀具直徑選擇

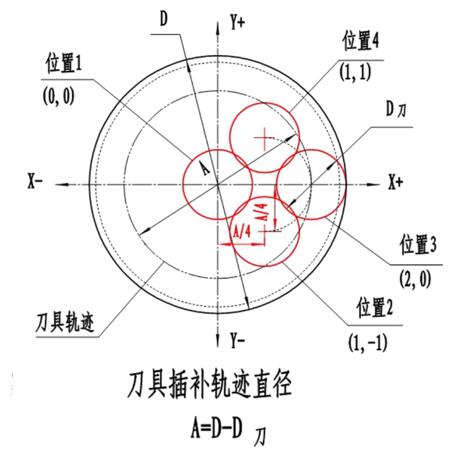

螺紋銑削編程

在螺紋銳削的切入方法中����,圓弧切入法、徑向切入法���、切向切入法�。我們推薦采用1/8 或1/4圓弧切入法�,螺紋銑刀走過1/8或1/4螺距后,切線切進工件����,然后再走360。整圓 切削插補一周���,軸向移動一個導程�����,最后再走1/8或1/4螺距切出工件��。

采用圓弧切入法���,刀具切入��,切出平衡����,不留任何痕跡�����,不產生振動����,即使是加工硬的 材料也如此。?

?

1 .螺紋銑削參數(shù)及計算公式

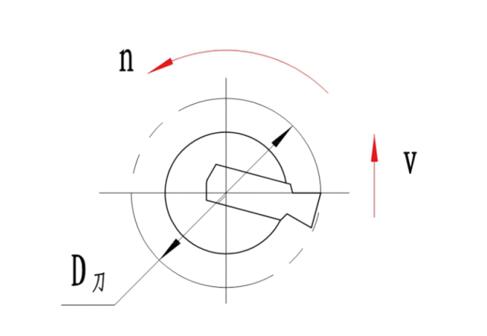

(1) .刀具轉速的計算

刀具的轉速等于機床主軸的轉速,即 n=1000v/nD7

式中:n—刀具轉速(r/min)����; v一刀具線速度(m/min); D刀一銑刀回轉直徑(包括刀片)(mm);

(2) .刀具徑向進給速度計算

刀具的徑向進給速度就是銑刀回轉直徑(包括刀片)

F1=fzn

式中:F1一刀具徑向進給速度(mm/min)�;

千一每刃每轉進給量(mm/r);

z一刀具切削刃數(shù)�����;

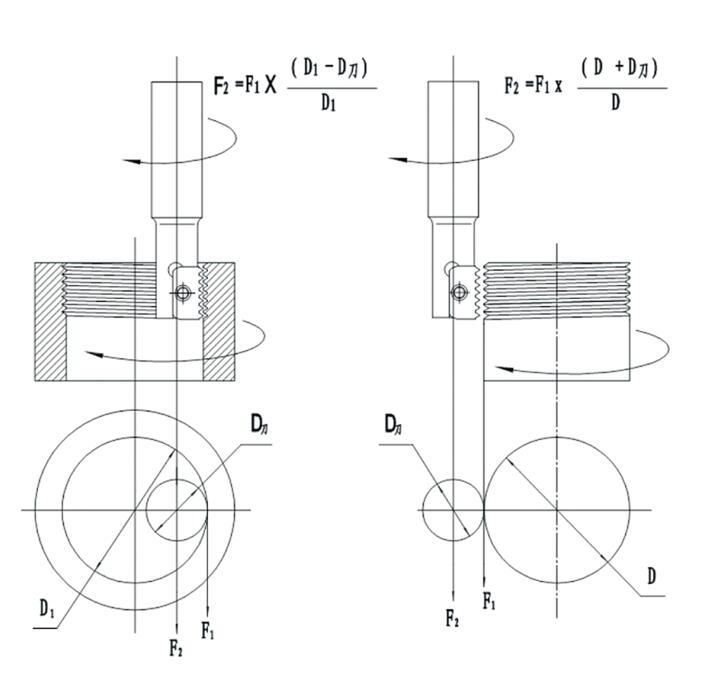

(3) 刀具中心進給速度計算

大多數(shù)的CNC機床�,在編程時要求采用刀具中心進給速度編程。刀具的進給速度由刀具 中心的進給速度的大小決定����,而刀具中心的進給速度沒有直接給出,但可由刀具進給速度與 刀具中心的關系方程式求得���。程式按刀具中心軌跡編寫�,這種編程方法不考慮刀具半徑補償 和磨損抵消�����,程式簡單���,修改方便�。

加工外螺紋時的刀具中心進給速度,即

F2= F1 X (D+ D 刀)/D

式中:F2一刀具中心進給速度(mm/min)����; D一螺紋公稱直徑(螺紋大徑)(mm); 加工內螺紋時的刀具中心進給速度,即

F2= F1 X (D1- D 刀)/D1

式中:D1—螺紋小徑(mm)���; 在生產現(xiàn)場���,未知小徑的情況下����,可用螺紋公稱直徑 (螺紋大徑)簡便計算���。

螺紋銑削通用程式

G90 GOO G54 G43 H1 XO YO Z10 S-

G00 Z-(螺紋深度)

G01 G91 G41 D1 X (A/2) Y- (A/2) ZO F-

G03 X (A/2) Y (A/2) R (A/2) Z (1/8 螺距)

G03 XO YO I- (A) JO Z (螺距)

G03 X- (A/2) Y (A/2) R (A/2) Z (1/8 螺距)

G01 G40 X- (A/2) Y- (A/2) Z0

G90 XO YO Z0

以上的數(shù)據(jù)是按理論的推算給出的�����,在實際螺紋銳削加工過程中����,由于螺紋加工深度�����、 螺距大小���、加工材料���、冷卻條件等不同而有所變化。在加工中還要注意螺紋刀桿的伸出盡量 短以增加剛性,減少振動�,提高進給。對于盲孔螺紋�����,為防止加工到孔底部時����,加工部位被 切屑遮蓋�,切屑堆積與刀具產生干涉,采用從孔底向外加工的走刀方向��。

2.螺紋銑削編程實例

編制M25X1.5內螺紋程式�,螺紋深度18mm,工件材料為45*;

根據(jù)螺紋大小���,選擇刀具型號:ST90-21R1T21-B20,刀具回轉直徑①21mm���; 刀片型號:2111.5IS0,材料牌號:GY03。

刀具線速度153m/min��; 一片銑刀加工�����,每轉進給量0. 07mm/r ;

N10 G40 G80����;

N20 G91 G28 Z0;

N30 M6 T1 �;

N40 G17 G54 G90 GO X0 Y0 M3 S2320;

N50 G43 H1 Z60�����;

N60 G01 Z-18.188 F5000 M08����;

N70 G91 ;

N80 G41 D10 X1. Y1. Z0 F26��;

N90 G03 X1. Y1. Z0. 188 IO J1.��;

N100 G03 X0 Y0 Z1.5 I-2. J0�����;

N110 G03 X-1. Y1. Z0.188 1-1. J0��;

N120 G01 G40 X-1. Y-1. Z0. F5000;

N130 G01 Z25.��;

N140 G90 GO X0 Y0 Z50�����;

N150 G91 G28 Z0����;

N160 M30���;